Dispositivo para control de Reglas de Trocha. IT03

Los dispositivos manuales de control de trocha – reglas de trocha y peralte- son elementos para medición in situ que se trasladan del laboratorio a la obra, muchas veces junto con herramientas de vía, por caminos escarpados y se utilizan en condiciones distintas a las de un laboratorio. Esto lleva a que la certificación original del dispositivo requiera de un control frecuente para mantenerse efectiva. Asimismo, dicha certificación en laboratorios acreditados puede resultar algo difícil tanto por los tiempos, los traslados y la disponibilidad de instituciones que realicen este trabajo.

En este informe presentaré una propuesta para llevar a cabo el control interno de las reglas de trocha a través de un dispositivo junto con algunos lineamientos para su diseño y, repasando algunos conceptos de estadística, haré un análisis de los errores sistemáticos y la incertidumbre en la medición para cuantificar la calidad de los resultados obtenidos.

El informe quedó extenso y la notación es muy pesada. Para una mejor experiencia te propongo calentar agua y buscarte una buena playlist de George Benson antes de seguir.

Introducción

A lo largo del informe se presentan los instrumentos y sus certificados. Luego el análisis de error sistemático e incertidumbre que da sustento a la hipótesis del dispositivo. Seguido a ello, el uso del dispositivo para control de reglas de trocha y finalmente la conclusión y las secciones de cierre, definiciones, práctica, bibliografía, normativa.

Regla de trocha y peralte

Descripción

Existen diferentes modelos de reglas de trocha y peralte (track gauge and cant measuring device) dependiendo del fabricante y el costo. En este sentido, en Argentina, las reglas más frecuentes que se ven en obras y laboratorios son de marcas Geismar, Robel, Trofeo.

Hay reglas para medición de trocha en vía recta (Plain track) y reglas para medición de trocha y huelgos en aparatos de vía.

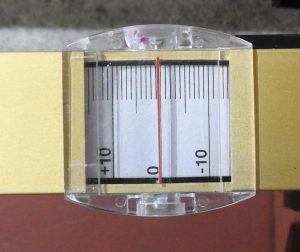

Las reglas cuentan con una parte fija que apoya sobre el hongo de riel y limita transversalmente con dos stopers que hacen tope a la altura que se desea medir la trocha (14/15mm) y una parte móvil que limita contra el otro riel con un perno similar. Esta parte móvil es la que mueve la escala graduada.

Si bien hay de distintas características en cuanto al visor, las más comunes son instrumentos con trazos con graduación de la escala (resolución) 1raya=1mm.

La medición que se hará entonces con estas reglas será por comparaciones directas.

Regla de trocha métrica, se aprecian los tres puntos de apoyo. A la derecha, la parte móvil

Tolerancias de trocha

Para el control de trocha, y como en esta página la órbita gira en torno a los materiales ferroviarios, nos guiaremos por la normativa referente a control de trocha que nos convoca en este rubro. En este sentido, en fábricas de durmientes de hormigón el estándar responde al ensayo IRAM 1609-1 “8.4 Verificación de la trocha” con tolerancias de +2mm y -1mm independientemente de cada ancho de trocha.

La regla de trocha a utilizar deberá tener en cuenta las tolerancias solicitadas en cada caso tanto para el alcance como para precisión.

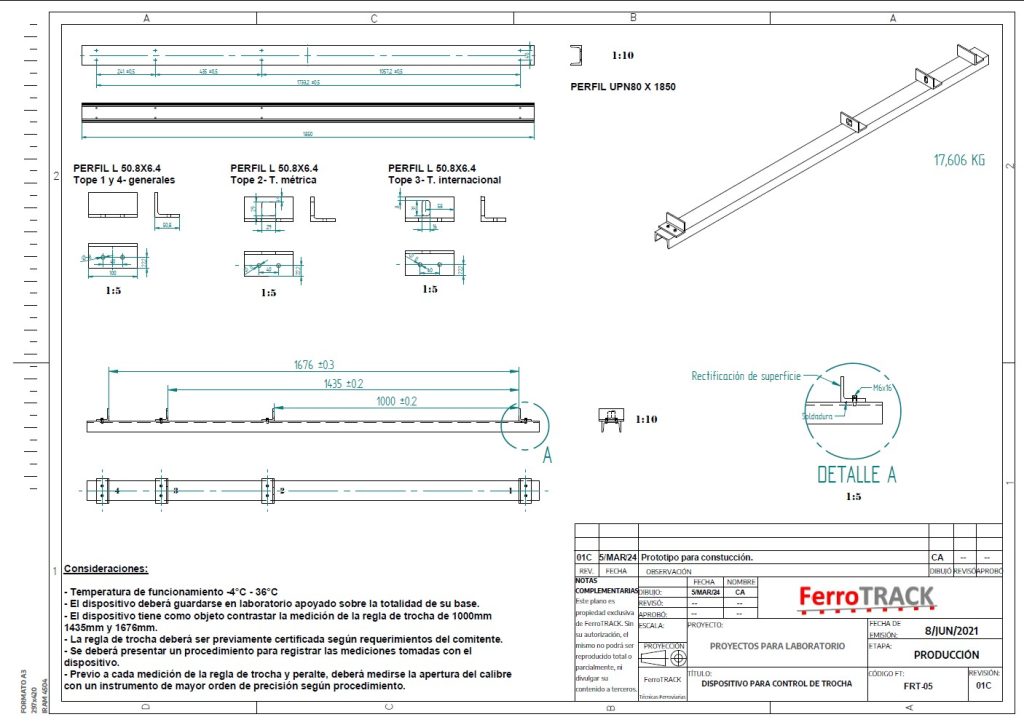

Dispositivo

Consideraciones de diseño

La premisa principal del diseño del dispositivo es que será un complemento de la certificación de la regla de trocha y que, contando con un protocolo de medición y su registro confiable, permita extender la validez del certificado del instrumento otorgado por un laboratorio externo de certificación.

El mismo fue concebido para el control de las reglas de trocha que se encuentran en las fábricas de durmientes, para fabricarse con materiales económicos y de fácil construcción. El mismo requiere una certificación inicial.

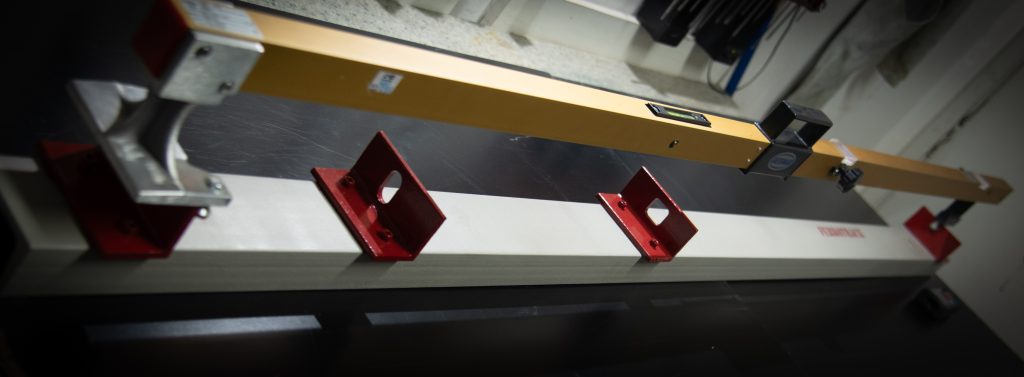

Fabricación

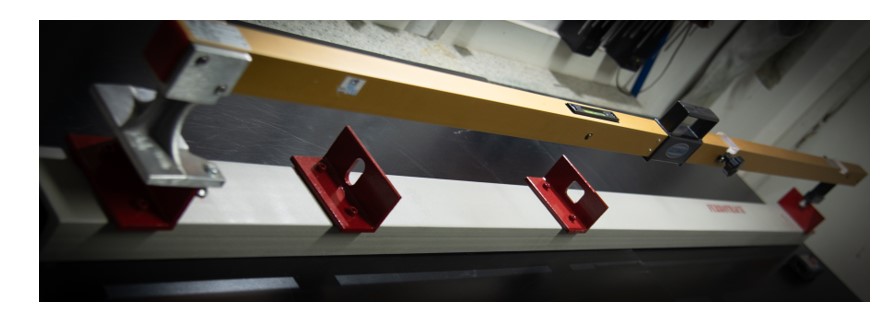

Para la fabricación del dispositivo en cuestión se emplearon elementos y herramientas disponibles o de fácil acceso.

En este sentido, fue utilizado un perfil UPN80 de 1850mm para el bastidor principal y 4 perfiles L50.8×6.4 de 100mm para los topes. Ambos aceros de calidad similar a SAE1020.

El posicionamiento de los topes se hizo con el distanciómetro láser, se hicieron agujeros roscados con cierto huelgo para darle un ajuste fino y finalmente se le hicieron dos puntos de soldadura a cada tope. La perpendicularidad contra el bastidor se hizo con escuadras y con el mismo láser. La construcción fue en orden progresivo desde el tope a distancia 0mm (punto1), 1000mm (2), 1435mm (3), 1676mm (4).

A dos de los topes se le fresaron unas ranuras de forma tal de que permita pasar el láser del distanciómetro según la longitud de cada trocha. Dependiendo del láser a utilizar, se dimensionaron y posicionaron las ranuras.

El fresado, roscado y soldado se hizo en el taller de matricería de un fabricante de durmientes con un técnico de taller y un ingeniero mecánico.

En un próximo instrumento, consideraría la posibilidad de rectificar las caras del perfil adonde apoyan los topes de la regla de trocha para mejorar el plano de apoyo.

El dispositivo se pintó y se envió a certificar a laboratorio externo.

La tolerancia del instrumento se pretende que sea de un orden de magnitud menor al rango de tolerancia que mide la regla de trocha T/10= 0.3mm.

Certificación de dispositivo

El dispositivo una vez fabricado fue enviado al laboratorio de tercera parte con acreditación OAA para verificar sus dimensiones y la incertidumbre asociada.

El valor de la incertidumbre nos dará un parámetro para entender si el dispositivo, con sus dimensiones, cumple la función para la cual fue diseñado.

| Valor Nominal (mm) | Valor medio obtenido (mm) | Incertidumbre (K=2) (±mm) |

| 1000,0±0,5 | 1000,03 | 0,25 |

| 1435,0±0,5 | 1435,31 | 0,25 |

| 1676,0±0,5 | 1676,35 | 0,20 |

Tabla 1: Dispositivo. Certificación.

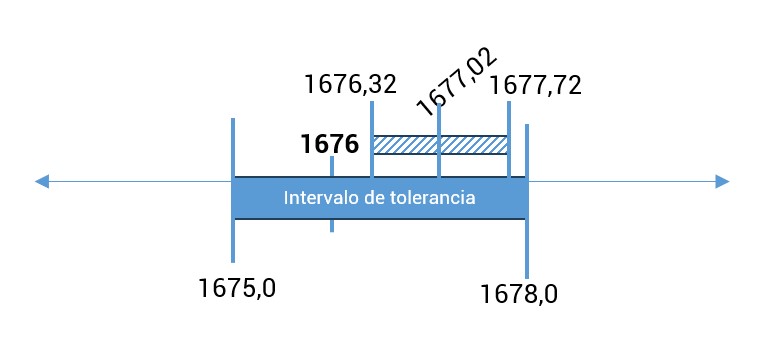

De la tabla, para trocha ancha VN= 1676mm, el valor es 1676,35±0,20 y tiene una probabilidad de estar en ese intervalo del 95,45% (K=2)

Esta es la certificación inicial, que se utilizará como referencia de parámetros iniciales para posteriores propagaciones.

Termómetro infrarrojo

El termómetro infrarrojo se emplea para la medición de la temperatura del dispositivo y las reglas de trocha.

Según manual del fabricante y datos del certificado:

- Instrumento: ETI

- Intervalo: -50 a 330°C

- Menor división: 0.1°C

- Certificación: 9/11/2022

| Temperatura de referencia | Valor medido | Corrección | Incertidumbre K=2 |

| 0,0°C | 0,6°C | -0,6°C | 5,8°C |

| 150°C | 150,8°C | -0,8°C | 5,8°C |

| 290,0°C | 288,7°C | 1,3°C | 5,8°C |

Tabla 2: Termómetro infrarrojo. Certificación.

Distanciómetro láser para control del dispositivo

Para el control dimensional del dispositivo se prevé el uso de un distanciómetro láser. El mismo deberá ser conocido a la hora de diseñar las ranuras del dispositivo para prever el paso del haz según la posición de uso del instrumento.

En este caso, se diseñó con el distanciómetro Bosch GLM 80. El mismo tiene dos posiciones de uso que fueron certificadas en laboratorio externo, horizontal y vertical sobre una cara.

El distanciómetro, telémetro láser digital, empleado para la medición interna del dispositivo tendrá un valor nominal para cada rango de medición y una incertidumbre.

| Valor Nominal (m) | Indicación del distanciómetro (m) | Error de indicación (m) | Incertidumbre (K=2) (±m) |

| 1,000 | 1,0003 | 0,0003 | 0,0002 |

| 1,500 | 1,5004 | 0,0004 | 0,0003 |

| 1,750 | 1,7502 | 0,0002 | 0,0003 |

| 2,000 | 2,0004 | 0,0004 | 0,0006 |

Tabla 3: Valores según certificación del distanciómetro láser BOSCH GLM 80. T19581

Análisis de error sistemático e incertidumbre en la medición de la trocha

Disclaimer. El siguiente análisis no es parte de una tarea rutinaria ni algo puramente matemático y fue encarado como un trabajo de investigación y aplicación de conceptos y normas. Fue realizado en base a mi mejor reflexión crítica, honradez intelectual y competencia profesional con el objeto de generar un punto de partida en los análisis de resultados de mediciones.

El objeto de esta parte del informe es poder generar una indicación cuantitativa de la calidad del resultado obtenido en la medición de la trocha.

El análisis se divide en dos partes, el cálculo del error sistemático y el cálculo de la incertidumbre expandida.

Análisis del error sistemático

Fuente de error sistemático.

El error sistemático es el que se produce de igual modo en todas las mediciones que se realizan a una magnitud. Este error puede estar originado por un defecto en el instrumento, una deriva, o la variación de dimensiones de los metales producto de la temperatura.

En primer lugar, en este análisis veremos cómo se computan estos errores para los instrumentos que se utilizan en el proceso de medición de la trocha desarrollado en este informe. Este error estará asociado a un corrimiento en la exactitud de la medida.

En segundo término, se tendrá en cuenta la variación en la dimensión real debido a la deformación de los instrumentos por variación de temperatura. Para ello se tendrá en cuenta la ley de expansión térmica Lf=L0 . [1+ αL(Tf-T0)]

Entonces, se analiza la desviación en la medición obtenida con la regla de trocha a una temperatura T, que llamaremos XT=T

La comparación se hará a una temperatura de referencia Tref=20,7°C que es la temperatura a la que se llevaron a cabo los ensayos en el ente certificador. Este ente es un laboratorio nacional con patrones de baja incertidumbre.

Para mejor entendimiento, se complementa el desarrollo de las ecuaciones con un ejemplo numérico desarrollado para la trocha ancha. El valor nominal para trocha ancha es TA= 1676mm. En este sentido, la trocha ancha presentará la mayor variación respecto a la temperatura.

X= magnitud trocha, es decir, la dimensión de la trocha (TA= 1676mm), obtenida del emparrillado de vía utilizando la regla de trocha.

XT=T = magnitud trocha medida con la regla de trocha a una dada temperatura T.

XT=Tref = magnitud trocha medida con la regla de trocha corregida a temperatura T= Tref= 20.7°C.

Ecuación fundamental del análisis

∆XTref=20,7°C= [XTref=20,7°C – (eláser-patrón + edispositivo-láser + eregla-dispositivo)Tref=20.7°]-1676mm —>ecuación (1)

∆XTref=20,7°C= diferencia entre valor real de trocha y valor nominal medido en el emparrillado con la regla de trocha. Debe estar comprendido en la tolerancia +2 mm -1mm. La medición de trocha se realiza con la regla de trocha, se insiste con este punto ya que la trocha medida con otro instrumento (por ej GPS) no presentará este caso de análisis.

XTref=20,7°C = Dimensión de la trocha medida con regla de trocha en el emparrillado de vía, ajustada a temperatura de referencia Tref=20,7°C.

eláser-patrón = Error sistemático del láser (distanciómetro) respecto al patrón del ente certificador.

edisp-láser = Error sistemático del dispositivo contrastado con el láser.

eregla-dispositivo = Error sistemático de la regla contrastado con el dispositivo.

1676mm es el valor nominal de la trocha ancha

Error láser-patrón: eláser-patrón

Aquí se tiene en cuenta el error del láser respecto al patrón de baja incertidumbre del ente certificador, o laboratorio con trazabilidad OAA.

Surge del certificado de calibración del láser, se toma como dato y se considera que no tiene variación por efecto de la temperatura en el rango de uso determinado por el fabricante [-10°C – +50°C]

Error dispositivo-láser: edisp-láser

El dispositivo se calibra con el láser. El dispositivo tiene variación de dimensión por efecto de la variación de temperatura.

El ente certificador en su informe indica la dimensión real del dispositivo para la Tref=20,7°C. Luego será necesario darle robustez a este valor tomando mediciones con periodicidad suficiente para generar una tabla (que se llamará tabla madre) que exprese para cada rango de temperaturas a las que frecuentemente estará sometido el dispositivo, la dimensión real del mismo tomada con el distanciómetro.

edisp-láser Tref=20,7°C= Xdisp Tref=20,7°C-Xláser Tref=20,7°C

Xláser Tref=20,7°C=Xláser T Dimensión que indica el láser a la temperatura de referencia, o lo que es lo mismo, a la temperatura T, ya que esta magnitud no varía con la temperatura

Xdisp Tref=20,7°C = Xdisp T + [Xdisp T . [Tref=20,7°C -(T-eT)] . αAC ]

Xdisp T.= dimensión del dispositivo obtenido de tabla madre a la temperatura T

T= valor de lectura de termómetro

eT= error sistemático del termómetro para la temperatura T

αAC= coeficiente dilatación acero. αAC = 0,000012. 1/°C

Error regla-dispositivo: eregla-disp

La regla se calibra con el dispositivo, siempre a temperatura de referencia Tref= 20,7°C.

El error regla-dispositivo será la diferencia entre la magnitud medida por la regla y la dimensión del dispositivo, ambas a Tref.

eregla-disp Tref=20,7°C= Xregla Tref= 20,7°C-Xdisp Tref= 20,7°C

Xregla Tref=20,7°C = Xregla T + [Xregla T . [Tref=20,7°C -(T-eT)] . αAL]

Xdisp 20,7°C= Xdisp T + [Xdisp T . [Tref=20,7°C -(T-eT)] . αAC]

Hasta aquí se encuentran presentados todos los errores y las correcciones por temperatura de los instrumentos que se utilizan en el proceso.

Analizamos con un ejemplo para la trocha ancha TA= 1676mm.

Ejemplo numérico

Poniendo números:

eláser-patrón

Válido en el rango de uso del instrumento. -10<T°C<50

De “Tabla 3: Valores según certificación del distanciómetro láser BOSCH GLM 80. T19581” para una dimensión cercana a la trocha ancha, 1750mm, e=+0.2mm, es decir, que la lectura del láser es mayor que la medida real.

eláser-patrón= +0.2mm

edisp-láser 20,7°C

Se toman 10 mediciones del dispositivo con el láser a una dada temperatura: Xi.

Se mide temperatura, T= 30,6°C, medido con termómetro infrarrojo. Se corrige desviación del termómetro (+0,6°C), T= 30°C.

También se corrige la desviación del distanciómetro láser.

X1= 1676.8 X1T=30,6°C= 1676.6mm, corregido por el error del láser (+0,2mm)

X2= 1676.5 X2 T=30,6°C = 1676.3mm

X3 = 1676.8 X3 T=30,6°C = 1676.6mm

X4= 1676.4 X4 T=30,6°C = 1676.2mm

X5= 1676.6 X5 T=30,6°C = 1676.4mm

X6= 1677.1 X6T=30,6°C= 1676.9mm

X7= 1676.9 X7 T=30,6°C = 1676.7mm

X8 = 1677.2 X8 T=30,6°C = 1677.0mm

X9= 1676.4 X9 T=30,6°C = 1676.2mm

X10= 1676.3 X10 T=30,6°C = 1676.1mm

X promT=30,6°C = 1676.5mm

Sqn-1=0.3091mm

Se toman 10 mediciones para obtener un promedio representativo y para acotar la incertidumbre como se verá en la sección siguiente.

La longitud del dispositivo a Tref= 20,7°C se obtiene, en primer momento del certificado otorgado por el ente certificador. Asimismo, como se mencionó anteriormente, se toman mediciones durante todas las semanas del año para registrar la dimensión con el láser junto con las diferentes temperaturas y generar la tabla madre.

De esta tabla se obtiene Xdisp Tref=20,7°C, es decir, la dimensión del dispositivo a 20,7°C.

Xdisp Tref=20,7°C =1676.35mm

Se calcula con el promedio representativo a partir de las 10 dimensiones relevadas, el valor trasladado de la dimensión a Tref=20,7°C

XpromTref=20,7°C =XpromT=30,6°C + [XpromT=30,6°C . [Tref=20,7°C -(T-eT)] . αAC]

XpromTref=20,7°C= 1676,5mm –1676,5mm . [20,7°C-(30,6°C-0,6°C)] . 0,000012 1/°C= 1676,68mm

Se calcula la diferencia en la dimensión de la trocha ancha en el dispositivo con respecto a esta medición recientemente realizada con el distanciómetro láser, a temperatura de referencia:

∆X20,7°C= Xdisp 20,7°C – XpromTref=20,7°C

Luego,

∆XpromTref=20,7°C= Xdisp 20,7°C – XpromTref=20,7°C = 1676.35mm-1676.68mm=-0,33mm

De esa manera calculamos el edisp-láser Tref=20,7°C = -0.33mm

Esto significa que, comparando la dimensión del dispositivo para trocha ancha y el distanciómetro láser, el dispositivo mide 0,33mm más de lo indicado en el certificado.

eregla-disp

Ahora calculamos el error regla -dispositivo. El análisis es similar al anterior, pero la medición con la regla de trocha en el dispositivo se la considera constante ya que la apreciación de esta es de 1mm. De esta forma se hace una sola vez.

Se indicará la medida más cercana que muestre la raya comparadora respecto a la escala de la regla.

Siguiendo el ejemplo:

Xregla T=30,6°C = 1677mm medido contra el dispositivo

Xregla Tref=20,7°C = Xregla T=30,6°C + [Xregla T=30,6°C . [Tref=20,7°C -(T-eT)] . αAL]

Xregla Tref=20,7°C = Xregla T=30,6°C +1677mm . [20,7°C –(30,6°C-0,6°C)]. 0,000023. 1/°C

Xregla Tref=20,7°C = Xregla T=30,6°C – 0,35mm

Xregla Tref=20,7°C =1676,65mm

eregla-disp 20,7°C= Xregla 20,7°C-Xdisp 20,7°C

Xdisp 20,7°C = de tabla madre= 1676.35mm

eregla-disp 20,7°C= 1676.35mm-1676,66mm

eregla-disp Tref= 20,7°C= -0.30mm

La interpretación de este resultado indica que la regla mide 0,30mm más que el dispositivo (utilizado como patrón) cuando se comparan ambas magnitudes en Tref=20,7°C

Medición del emparrillado

Luego se analiza el valor de la medición realizado en campo, es decir, en el emparrillado de vía. Esta medición se hace a una determinada T1, y se mide una única vez.

T1= 35°C medido con mismo termómetro

eT= -0.6°C

XT1=35,6°C = 1678mm.

Corrección para comparar a Tref= 20,7°C

XTref=20,7°C = XT1= 35,6°C + [XT1=35,6°C . [Tref=20,7°C -(T1-eT)] . αAL ]

XTref=20,7°C =1678mm+ XT1=35,6°C .[20,7°C-(35,6°C-0.6°C)] . 0.000023 1/°C

XTref=20,7°C =1678mm-0.55mm = 1677.45mm

XTref=20,7°C =1677.45mm

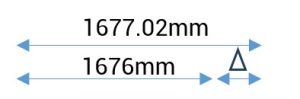

Desvío final,

Volviendo a la ecuación (1)

∆XTref=20,7°C=[XTref=20,7°C – (elaser-patrón +edispositivo-láser+eregla-dispositivo)Tref=20.7°C]-1676mm

∆XTref=20,7°C=[1677.45mm – (-0.2mm +0.33mm+0.30mm)]-1676mm (signos según sentido)

∆XTref=20,7°C=[1677.45mm-0,43mm]-1676mm

∆XTref=20,7°C=1677,02mm-1676mm= 1.02m

De esta lectura y cálculo se interpreta que la trocha está 1,02mm abierta por encima del valor nominal 1676mm.

Hasta aquí se analizó el error sistemático presente en los instrumentos involucrados, junto con el efecto de la temperatura. Esto arrojó una serie de valores que deben ser tenidos en cuenta en el informe del resultado y entendiendo el origen de cada uno, se podrán compensar, como se hizo en el ejemplo.

Seguido a ello, para poder comparar consistentemente este valor de apertura con respecto a la tolerancia establecida por normativa, es necesario conocer la incertidumbre combinada del proceso de medición, junto con un factor que garantice una cierta probabilidad en el proceso.

Análisis de la incertidumbre

Fuentes de incertidumbre

Se identifican las fuentes de incertidumbre presentes en el proceso de medición de la trocha en el emparrillado. Instrumentos utilizados: regla de trocha y termómetro.

Incertidumbre en la Regla de trocha.

Tendrá una incertidumbre asociada a la lectura ulec.regla y una asociada a la calibración ucal.regla

La incertidumbre de lectura será función de la graduación de escala. En este sentido, la regla de trocha tiene una graduación de escala de 1raya=1mm como se vio anteriormente. Esto traerá consigo una incertidumbre de apreciación representada por una función rectangular de igual probabilidad de ocurrencia ulec.regla= =0.288mm

ucal.regla= se calculará

Incertidumbre del Termómetro infrarrojo.

De la misma forma, tendrá una incertidumbre de lectura ulec.termo y una de calibración ucal.termo

Al igual que para la regla, la incertidumbre de lectura del termómetro estará representada por la función de probabilidad rectangular.

ulec.termo=(0,1°C /2) /√3 =0.0288°C

Para la incertidumbre de calibración, recurrimos al certificado del ente certificador. U= 5,8°C. K=2,

ucal.termo =5,8°C /2 = 2,9°C descontado el valor de K.

Para avanzar tomaremos el caso genérico a una temperatura T y luego reemplazaremos con el valor del ejemplo T1=35,6°C (valor de temperatura al momento de la medición en campo)

Función para valor de la trocha medido con la regla en el emparrillado.

XTref=20,7°C = XT1=35,6°C + [XT1=35,6°C . [Tref=20,7°C -(T-eT)] . αAL] ecuación (2)

Cálculo de los coeficientes de sensibilidad Ci para ecuación (2)

Ci.regla = ∂X Tref=20,7°C / ∂X T1=35,6°C = 1+ [Tref=20,7°C -(T-eT)] . αAL]= 1+[35,6°C-(20,7°-0,6°C)]. 0,000023. 1/°C =1,00035

Los coeficientes darán una idea del impacto de la variable que se mide en la ecuación del proceso de medición de la trocha.

Variable valor de trocha medido con la regla: se deriva respecto a dimensión de trocha: XT1=35,6°C

Ci.termo= ∂X Tref=20,7°C / ∂X T1=35,6°C = XT1=35,6°C . αAL= 1678mm. 0,000023. 1/°C =0,0386 mm/°C

Se calculan las contribuciones. Tabla de incertidumbres

| Ci | ui | Ci . ui | (Ci . ui)2 | |

| Regla | 1,00035 | ulec.regla = 0,288mm | 0,289mm | (0,289mm)2 |

| ucal.regla= ucal.regla | 1,00035. ucal.regla | (1,00035. Ucal.regla)2 | ||

| Termómetro | 0,0386mm/°C | ulec.termo=0,0288°C | 0,0011mm | (0,0011mm)2 |

| ucal.termo= 2,9°C | 0,1119 mm | (0,1119mm)2 |

Tabla 4. Contribuciones en la incertidumbre de medición de trocha.

Para obtener la incertidumbre combinada, se suma cuadráticamente las covarianzas:

umed.campo= √((0,289mm)^2+(1,00035.Ucal.regla)^2+(0,0011mm)^2+(0,1119mm)^2 ) =ecuación (3)

Para continuar, se analiza la incertidumbre de calibración de la regla.

Incertidumbre de calibración de la regla.

Se toma el valor de temperatura utilizado en el ejemplo reciente del procedimiento aplicado para el error.

T=30,6°C, que representa el momento donde se contrastó la regla con el dispositivo.

Xregla T=30,6°C= 1677mm

Interviene:

Incertidumbre debida al dispositivo ucal

Incertidumbre debida a termómetro utermo

Incertidumbre debida a lectura de la regla ulec.regla

Para analizar la incertidumbre en la función del error entre regla y dispositivo se tienen en cuenta las variables que intervienen en el proceso de calibración de la regla contra el dispositivo.

eregla-disp.Tref=20,7°C = XreglaTref=20,7°C – Xdisp Tref= 20,7°C

eregla-disp.Tref=20,7°C = [XreglaT=30,6°C + XreglaT=30,6°C . [Tref=20,7°C -(T-eT)] . αAL] – Xdisp Tref= 20,7°C ecuación (4)

Xdisp Tref= 20,7°C = sale de tabla madre

Ci = coeficientes de sensibilidad para ecuación (4)

Ci.regla =(∂[e regla-disp.Tref=20,7°C])/(∂X T=30,6°C ) = 1+ αAL [(T-eT)-Tref=20,7°C] . = 1+[(30,6°C-0.6°C-20.7°). 0.000023. 1/°C =1.00021

Ci.termo = (∂[e regla-disp.Tref=20,7°C])/(∂Xtermo T=30,6°C ) = Xmed.reglaT=30°C . αAL= 1677mm. 0,000023. 1/°C =0,03857 mm/°C

Se calculan las contribuciones. Tabla de incertidumbres

| ui | Ci | Ci . ui | (Ci . ui)2 | |

| U cal.disp | ucal.disp | 1,00035 | 1,00035. ucal.disp | (1,00035.ucal.disp)2 |

| U lec.regla | ulec.regla = 0,288mm | 1.00035 | 0.288mm | (0,288mm)2 |

| U lec.termo | ulec.termo=0,0288°C | 0,0386mm/°C | 0,0011mm | (0,0011mm)2 |

| U cal.termo | ucal.termo= 2,9°C | 0,0386mm/°C | 0,1119 mm | (0,1119 mm)2 |

Tabla 5. Contribuciones en la incertidumbre calibración de regla con dispositivo

ucal.regla= √((Ucal.disp)^2+(0,288mm)^2+ (0,0011mm)^2+(0,1119mm)^2 )

ucal.regla = √((Ucal.disp)^2 + 0,083mm^2 + 0,00000121mm^2 +0,01252mm^2 )

ucal.regla = √((Ucal.disp)^2 + 0,09552mm^2 )

Para continuar, se analiza la incertidumbre de calibración del dispositivo. Ucal.disp

Incertidumbre de calibración del dispositivo.

Función:

e disp-láser.Tref=20,7°C = XdispTref=20,7°C – Xláser Tref= 20,7°C

XdispTref=20,7°C = XdispT=30,6°C + [XdispT=30,6°C [(T-eT)-Tref=20,7°C] . αAC ]

Xláser Tref= 20,7°C no varía con temperatura.

e disp-láser.Tref=20,7°C = [XdispT=30,6°C [(T-eT)-Tref=20,7°C] . αAC + XdispT=30,6°C] – Xláser Tref= 20,7°C ecuación (5)

Ci = coeficientes de sensibilidad, ecuación (5)

Ci.dispositivo = (∂[e disp-láser.Tref=20,7°C])/(∂Xláser T=30,6°C ) = 1 derivada respecto a la variación de medición de lectura de láser con temperatura (constante)

Ci.dispositivo = (∂[e disp-láser.Tref=20,7°C])/(∂Xdisp T=30,6°C ) = αAC [(T-eT)-Tref=20,7°C] + 1=

Ci.dispositivo = 0,000012 [(30,6°C-(0,6°C)-20,7°C] + 1=1,0001116

Ci.regla = (∂[e disp-láser.Tref=20,7°C])/(∂X T=30,6°C )= XdispositivoT=30,6°C . αAC = 1676 . 0.000012 = 0,0201 mm/°C

XdispT=30,6°C = promedio

| ui | Ci | Ci . ui | |

| U lec.termo | ulec.termo=0,0288°C | 0,0201 mm/°C | 0,000578 mm |

| U cal.termo | ucal.termo= 2,9°C | 0,0201 mm/°C | 0,00582 mm |

| U lec.láser | ulec.láser=0,1mm/2√3=0,0288mm | 1 | 0,0288mm |

| U cal.láser | ucal.láser= 0,3mm/2= 0,15 | 1 | 0,15 mm |

| U repetib. | *t.Sq/√n= | 1 | t.Sq/√n mm |

Tabla 6. Contribuciones proceso de calibración del dispositivo

* como no se considera esta medición como distribución normal, se utiliza la distribución t-studend. Sqn-1= 0,309. Con 10 mediciones y p=95,45%, t=2,32

ucal.disp= √((0,000578mm)^2 + (0,0582mm)^2 + (0,0288mm)^2 + (0,15mm)^2 + (t.Sq/√n mm)^2 )

ucal.disp= √(0,0000003mm^2 + 0,00338mm^2 + 0,00082^2 + 0,00225mm^2 +0,051mm^2 )

ucal.disp= √(0,0115mm^2 )

ucal.disp=0,107mm Incertidumbre de calibración del dispositivo

Finalmente, volviendo a ecuación 3

umed.campo= √((0,289mm)^2 + (1,00035.Ucal.regla)^2 + (0,0011mm)^2 + (0,1119mm)^2 )

umed.campo= √((0,289mm)^2 + (1,00035.√((Ucal.disp)^2 +0,09552mm^2 ))^2 + (0,0011mm)^2+(0,1119mm)^2 )

umed.campo= √((0,289mm)^2 +0 (1,00035.√((0,107mm)^2 + 0,09552mm^2 ))^2 + (0,0011mm)^2 + (0,1119mm)^2 )

umed.campo= 0,34mm Incertidumbre combinada de la medición de trocha en emparrillado

Entonces ucal.regla = √((Ucal.disp)^2 + 0,09552mm^2 )= 0,14mm Incertidumbre de calibración de la regla

Reemplazando

Incertidumbre expandida

Uexpandidamed.campo= umed.campo . k

K para 95,4 probabilidad = 2

Resultado final

Medición nominal corregida 1677,02mm

Incertidumbre ±0,34 . k

Corolario análisis de error sistemático e incertidumbre.

Habiendo analizado el error sistemático y la incertidumbre asociada al proceso de medición de la trocha en campo, se puede concluir que es un proceso que presenta cierta complejidad y análisis minucioso de magnitudes y ponderaciones vectoriales.

En un ejemplo real se obtuvo el resultado de la medición de trocha, que previo a este informe, se hubiese informado como Trocha= 1678mm. Luego de hacer el análisis del resultado obtenido, se puede informar que dicho valor es 1677,02±0.7mm. Tomando como parámetro de corte la tolerancia pedida por norma, la medición se encuentra dentro del rango de tolerancia para todo el intervalo.

La criticidad del valor de trocha se analizará en otro informe, pero a priori, siendo un valor relativamente ajustado, convendría informarlo con la incertidumbre asociada.

Control de reglas de trocha

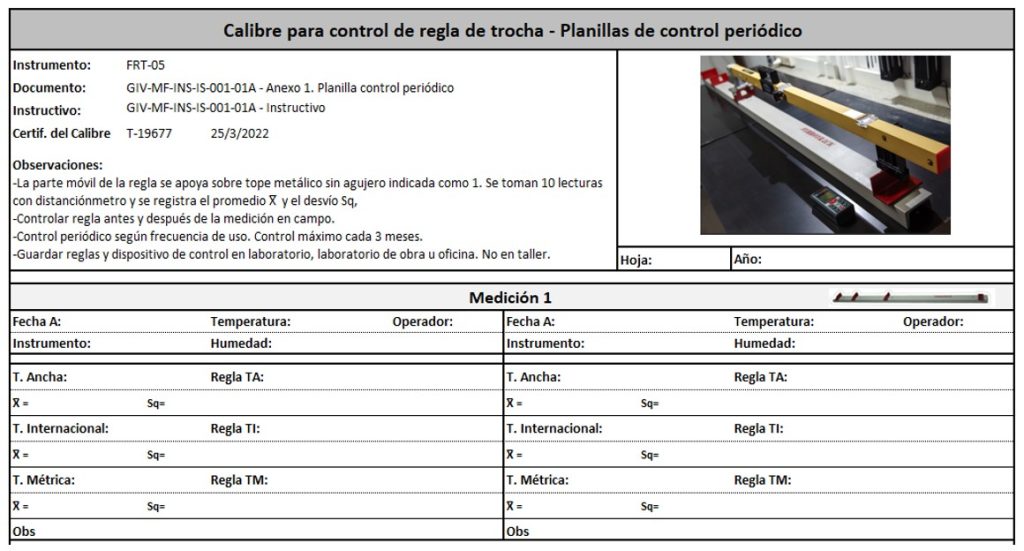

El control de las reglas de trocha y peralte debe ser realizado con la adquisición del instrumento según lo establecido en IRAM 1609-2 y especificaciones técnicas de referencia.

Con el dispositivo presentado en el presente informe se podrá llevar a cabo el control periódico de las reglas, y consiste en tener un registro de dimensiones con una frecuencia definida por el usuario, no mayor a 3 meses.

El control consiste en presentar el dispositivo en una superficie plana, medir la temperatura ambiente y la temperatura del dispositivo, junto con la humedad y el resto de los parámetros indicados en la planilla.

Posteriormente, con el distanciómetro se deberá controlar la dimensión del dispositivo para cada trocha y registrarla en la planilla.

Se establecen los siguientes pasos para el control del dispositivo.

- Se registra la temperatura, humedad, fecha y operador que realiza la medición.

- Se controla el dispositivo en la posición de la regla de trocha que se quiere controlar.

- Se toman diez mediciones con el distanciómetro y se registra el promedio y el desvío X̅, Sqn-1

- Se posiciona la regla de trocha haciendo coincidir el apoyo de dos topes en el número que corresponda 2, 3, 4 y el apoyo con tope móvil sobre 1. Se ajusta hasta verificar que los tres topes hacen contacto con el dispositivo. Se registra el valor de la trocha.

- Se analizan los resultados. Se indican correcciones. Se habilita el uso.

Conclusión

El trabajo surge de la necesidad de contar con un instrumento y un procedimiento que permita controlar el efectivo funcionamiento de las reglas de trocha a la hora de controlar emparrillados de vía en fábricas de durmientes. Esto se manifiesta dado que a partir del año se considera que el certificado de calibración emitido por laboratorio nacional pierde validez y por cuestiones diversas se desea extender dicha eficacia con un control asociado. Para eso se construyó el dispositivo con elementos disponibles y un diseño de fabricación simple para construir en un taller.

Las conclusiones:

-

- El dispositivo no resulta difícil de materializar, pero es fundamental tener cierto margen de ajuste y controlarlo a una temperatura definida antes de soldarlo.

- Es necesario contar con un procedimiento para utilizar el dispositivo y los registros necesarios.

- El efecto de la variación de dimensión por variación de temperatura requiere un control permanente del mismo asociado a la temperatura en que se encuentre. Obtenida esa relación, se podrá tener en cuenta como error sistemático.

- La dispersión de resultados de medición es considerable. Se hacen algunas mediciones antes de realizar las 10 mediciones correspondientes.

- El análisis de incertidumbre toma complejidad inmediatamente, dado que son muchos factores los que inciden y de diversa naturaleza.

- El cálculo de esta incertidumbre para este ejemplo nos permite concluir que cuando se hace una medición en el emparrillado, la misma debe ser informada con ±0.7mm para K=2, es decir, para asegurar que estamos en el rango de medición con una probabilidad de 95.46%

- En los próximos meses se tomarán mediciones sobre el dispositivo y las reglas de trocha de modo de generar la tabla madre.

- Este trabajo y la aplicación del procedimiento mismo quedará plasmado en un Instructivo que estará disponible en el portal de Especificaciones Técnicas de ADIFSE.

Finalmente, todo este análisis surge de la necesidad de contar con el dispositivo de contrastación de reglas de trocha. Si se tuviese la posibilidad de contar con la regla de trocha certificada por el ente nacional y vigente en todo momento, se tomaría ese certificado y se harían a lo sumo, las correcciones correspondientes sin mediar delante todo este análisis de calibración de la regla contra el dispositivo.

Definiciones

Mensurando. Magnitud particular sujeta a medición

Resultado de una medición. Se expresa usualmente como un valor medido único y una incertidumbre de medida. Si la incertidumbre se considera despreciable para determinado fin, el resultado puede expresarse como un único valor de la magnitud.

Error. Diferencia entre el valor medido y el valor verdadero de la magnitud en cuestión. Concepto teórico porque el valor verdadero nunca se conoce.

Incertidumbre. Parámetro no negativo que caracteriza la dispersión de los valores atribuidos a un mensurando. “Lo que no puedo cuantificar”. Enfoque que reemplaza al concepto de errores a partir de 1995.

Incertidumbre Tipo A. aquellas que se evalúan por métodos estadísticos sobre serie de observaciones. Por ejemplo, estimar el valor esperado de una magnitud a través de la media aritmética (promedio) de un número de observaciones.

Incertidumbre Tipo B. aquellas que se evalúan por otros medios. Se basa en informaciones fiables y su utilización correcta se fundamenta en la experiencia y en el conocimiento general. Esta información puede ser, por ejemplo, certificados de calibración, resultados de mediciones anteriores, etc.

Incertidumbre combinada uc. Incertidumbre que incluye las incertidumbres de cada estimación de entrada necesaria para calcular el mensurando. Igual a la raíz cuadrada positiva de la varianza combinada.

Coeficientes de sensibilidad. Surgen del cálculo de la incertidumbre combinada realizado con la ley de propagación de la varianza para variables no correlacionadas.

Incertidumbre expandida U. Según el grado de confianza que se le quiere dar al resultado, se expande la incertidumbre con el factor de cobertura “k”. Por ej, K=2, confianza del 95.45%

Error Sistemático: aquel que se repite en magnitud y signo en una serie de mediciones realizadas en igualdad de condiciones. “Se puede cuantificar”. Ej. Condiciones ambientales. Puede compensarse aplicando una corrección.

Normativa complementaria y referencias

- IRAM U 1609. Parte 1 y parte 2.

- IRAM 35050. Procedimiento para la evaluación de la incertidumbre de la medición.

- Guía para la expresión de la incertidumbre de medida. GUM 2010.

- Metrología General. LMD

- Apunte de Metrología. UNLZ.

¿Querés practicar?

Si te resultó interesante lo que leíste en este informe y querés aplicarlo en algún caso de tu uso diario, te animo a que plantees en un papel las variables que intervienen en el proceso de medición y puedas arribar a alguna conclusión simple. Por ejemplo, podés cuantificar la calidad del resultado con el que informás una medición con calibre pie de rey. Si te surge alguna duda que te impide continuar estoy para ayudarte. ¡Buena suerte!

Agradecimientos.

A mi hermano Luis por sus indispensables aportes, a Gema, Gustavo Maceira y fabricantes de durmientes.

Podes descargar esta entrada en formato pdf. Dispositivo para control de regla de trocha. IT03- 04.06.24

——————————————————————————————————————————————————————————————

Dispositivo para control de Reglas de Trocha. IT03. Track gauge measuring ruler control device. 轨距尺控制装置

Palabras claves:

- Trocha, regla de trocha y peralte, incertidumbre en la medición

- Track Gauge, track gauge and cant measuring device, measurement uncertainty

- 轨距,轨距尺, 测量不确定度

Abstract.

Track gauge and cant measuring device are elements for in situ measurement that are moved from the laboratory to the construction site, often together with track tools, along steep roads and are used in conditions other than those of a laboratory. This means that the original certification of the device requires frequent monitoring to remain effective. Likewise, that certification in accredited laboratories can be somewhat difficult due to time, travel and the availability of institutions that carry out this work.

In this report I present a proposal to carry out internal control of track gauge measuring ruler through a control device.

Sin comentarios aún.

Añadir comentario